Ahorro de agua en la industria sucroalcoholera

Compartir

Marcos Russo y Enrique Feijóo. Sección Ingeniería y Proyectos Agroindustriales. mrusso@eeaoc.org.ar

Hablar de la importancia del agua ya resulta redundante, pero pareciera que solo en las sequías empieza a ser tratada con respeto. El año 2023 fue uno de ellos. Quizás unos de los más secos de los que se tenga registro, durante el cual la producción agrícola, las cuencas y el ingreso de divisas crujieron al ritmo de este recurso que históricamente fue tratado como inagotable, y que cada vez escasea más.

Nuestra región pareciera estar al margen de la escasez del recurso hídrico, aunque la realidad se muestre diferente. La cercanía con el acuífero guaraní, las generosas precipitaciones que acostumbran a recibir estos suelos, enmascaran el problema real como si fuese ajeno o lejano.

La comunidad científica sigue esforzándose para concientizar sobre este problema y sus consecuencias, y para facilitar soluciones y herramientas que ayuden a mitigar las crisis que se avecinan, disminuyendo la captación de agua fresca y haciendo nuestras industrias más sustentables.

La situación de la industria azucarera

En el noroeste argentino, la actividad agroindustrial depende fuertemente del recurso hídrico. Más específicamente, la industria azucarera necesita una importante cantidad de agua para llevar adelante todos sus procesos productivos. Las operaciones que mayor cantidad de agua fresca requieren son las que involucran el enfriamiento de flujos líquidos y la condensación de vapores. A esta situación se suma que, en general, esta actividad no cuenta en sus fábricas con circuitos cerrados de recuperación de estas aguas.

Cabe aquí plantearse interrogantes: ¿es posible minimizar la captación del agua fresca y, por otro lado, hacer uso de las distintas alternativas tecnológicas para producción más limpia en la industria azucarera?

Producción más limpia (P+L)

Este concepto considera aptitudes o modificaciones preventivas para disminuir o eliminar características de producción que impactan negativamente al medio ambiente, ya sea por el uso de un recurso natural o por alguna actividad contaminante. El concepto de P+L no solo está asociado con el objetivo de obtener un beneficio ambiental, sino también uno económico, incluyendo el concepto de economía del agua.

La Producción Limpia aborda de manera preventiva la problemática de la contaminación industrial centrándose en la optimización de los procesos productivos, productos y servicios, así como en el uso eficiente de materias primas e insumos. Su objetivo es identificar mejoras que conduzcan a niveles de eficiencia que posibiliten la reducción o eliminación de residuos antes de que se generen. Además, destaca por su mayor eficacia económica y su coherencia ambiental en comparación con los métodos tradicionales de tratamiento «al final del proceso». Estas técnicas pueden ser implementadas en una amplia variedad de procesos de producción, abarcando desde simples ajustes en los procedimientos operativos de ejecución rápida y sencilla hasta cambios significativos que incluyen la sustitución de materias primas e insumos o la adopción de líneas de producción más limpias y eficientes.

Alternativas tecnológicas:

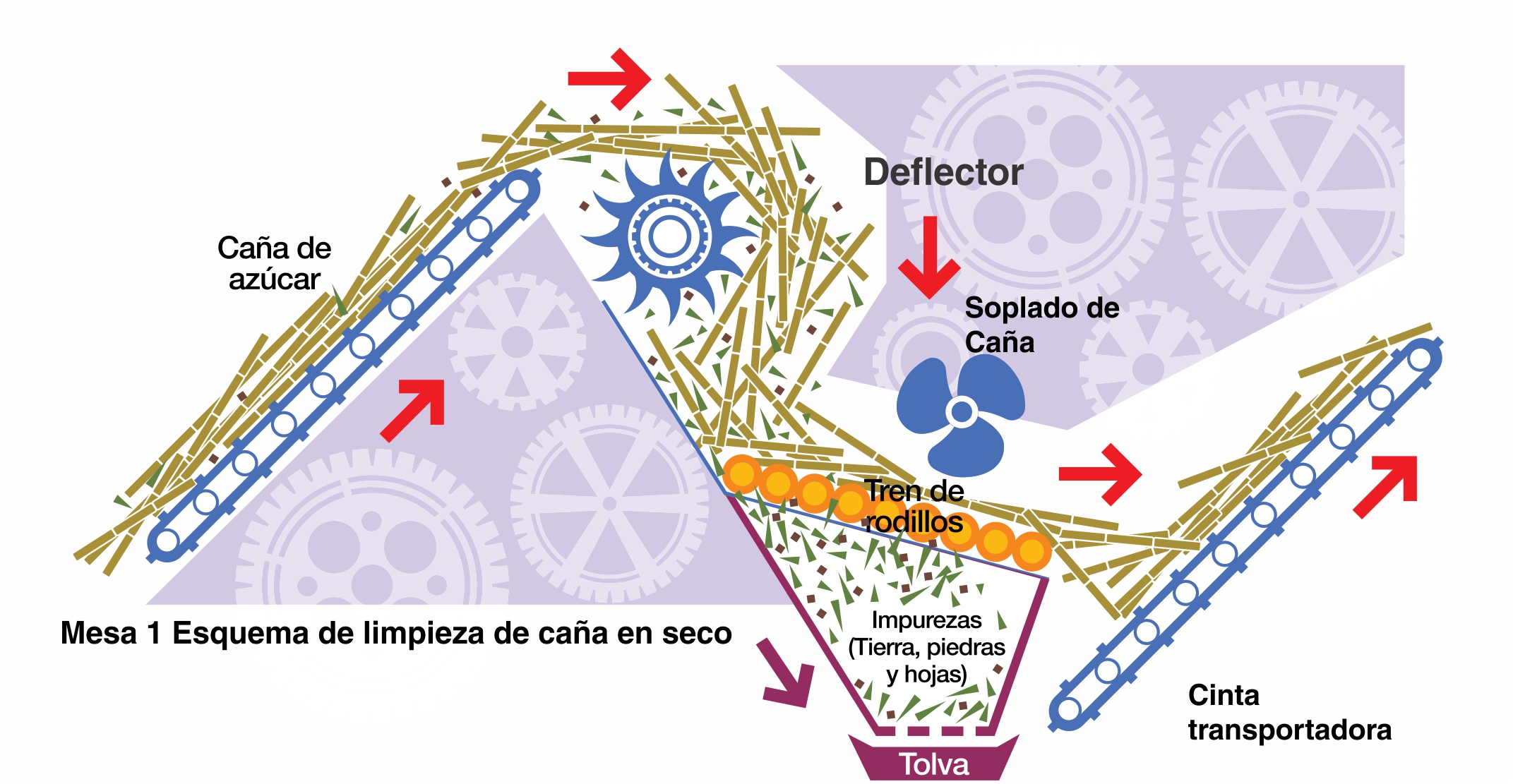

1- Limpieza de la caña en seco

La aplicación del método de limpieza en seco conlleva dos ventajas significativas: en primer lugar, mejora la gestión del recurso hídrico; en segundo lugar, se observa una notable reducción en la pérdida de sacarosa. En efecto, la recuperación de azúcar derivada del empleo de la técnica de limpieza en seco se cifra en un 5.3% en comparación con un sistema convencional de limpieza húmeda (CNP+LH, 2009)*. La limpieza en seco consiste principalmente en utilizar un ventilador a los fines de insuflar aire y eliminar la impureza tanto mineral como vegetal. Esta operación puede realizarse ya sea en la mesa alimentadora o en el conductor de caña, y las impurezas son recogidas en una cámara especialmente dispuestas para ello. En sí, la eficiencia de remoción de estos sistemas es baja, por lo que debe trabajarse en conjunto para que la caña ingrese al ingenio en las mejores condiciones.

*CNP+LH: Centro Nacional de Producción más Limpia de Honduras. ‘Guía de Producción más limpia para el procesamiento de la caña de azúcar’, 2009. ANA: Agência Nacional de Águas; Federação das Indústrias do Estado de São Paulo; União da Indústria da Cana-de-Açúcar; Centro de Tecnologia Canavieira, ‘Manual de conservação e reúso de água na agroindústria sucroenergética ‘, 2009

2- Separadores de arrastre de azúcar

2- Separadores de arrastre de azúcar

Durante algunas de las etapas que involucran concentración, ya sea por evaporación o cocimiento, el vapor generado puede contener azúcar producto del arrastre en la operación. Es decir, dentro de estos dispositivos donde la ebullición es vigorosa, es común que gotas de la solución azucarada acompañen al vapor que se desprende del seno del líquido. El arrastre es indeseable por muchas razones, ya que limita la posibilidad de reúso del condensado de estos vapores en un número pequeño de operaciones de lavado o dilución; por otro lado, anula la posibilidad de utilizar estos condensados como agua de reposición en el circuito cerrado de calderas; y menos aún, el vuelco a cauces naturales debido a la presencia de azúcar disuelta, una carga contaminante.

Para optimizar este proceso puede mejorarse los separadores de arrastre dentro de estos dispositivos, y el reemplazo por alguna tecnología más eficiente. Sin embargo, la instalación de separadores es una acción que se enmarca directamente en el concepto de producción más limpia.

3- Condensadores barométricos de alta eficiencia

Los condensadores barométricos son dispositivos utilizados tanto en evaporación como en cocimiento cuyo objeto es generar vacío dentro de los equipos de concentración, y condensar los vapores generados. Esta condensación se produce por contacto directo entre el vapor y el agua fresca inyectada, procedimiento que constituye el principal consumidor de agua fresca del proceso de industrialización de la caña de azúcar.

Es por ello que viene realizándose un esfuerzo por bajar estos consumos y como primera alternativa aparecieron en el mercado condensadores barométricos de alta eficiencia, los cuales presentan una disminución en el consumo de hasta 34% gracias a que pueden trabajar con una aproximación de 3ºc.

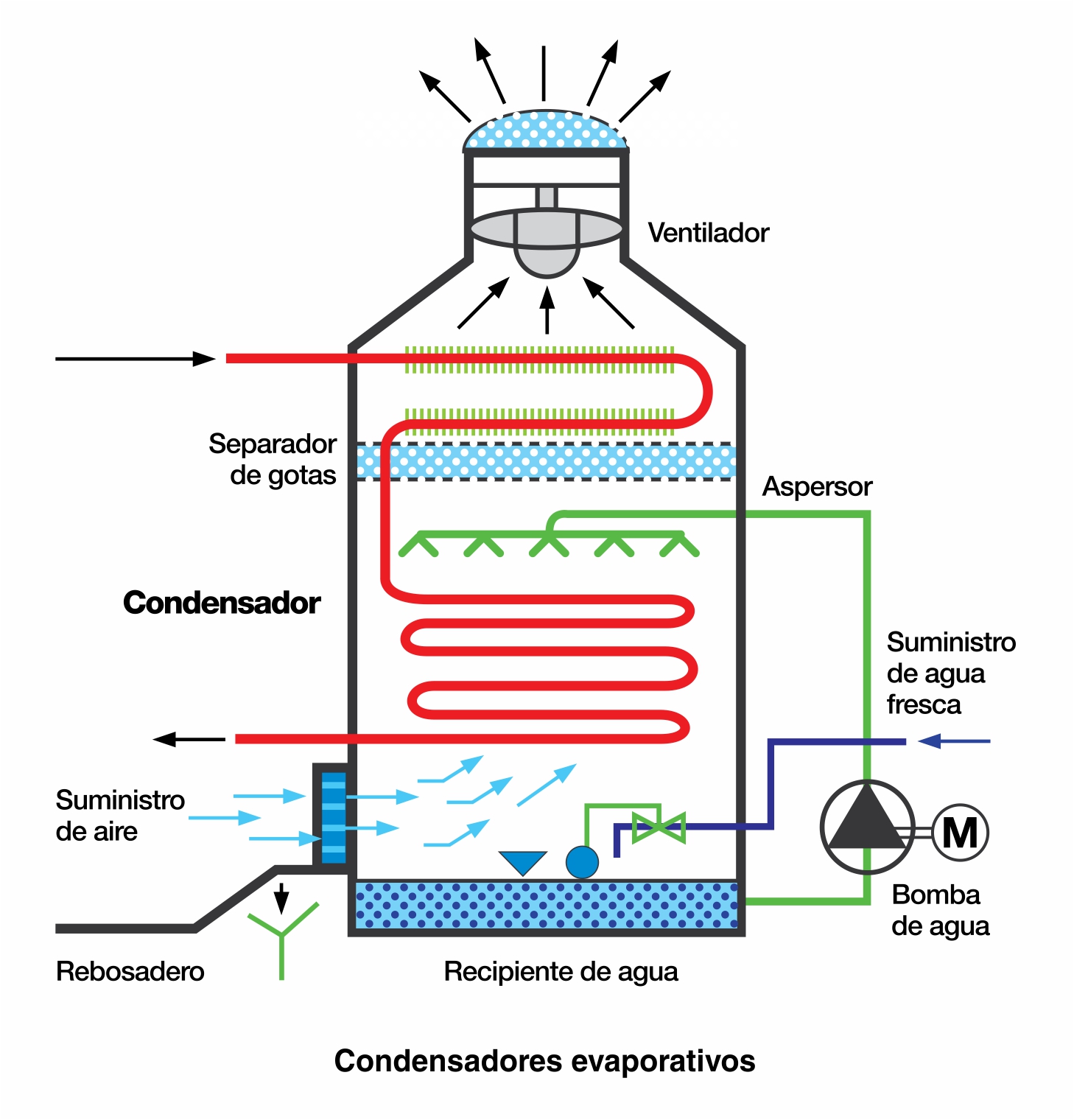

4-Condensadores evaporativos

Por otro lado, existe la alternativa de cambiar la tecnología de vacío utilizando un condensador evaporativo. Este equipo involucra un sistema cerrado de agua refrigerante cuya finalidad es la de bajar la temperatura del vapor y así lograr la condensación del mismo, y a la vez, un eficiente sistema de enfriamiento del fluido refrigerante para permitir un inmediato reúso del mismo. La demanda de agua fresca se ve notablemente disminuida, dado que no hay contacto directo entre el vapor a condensar y el agua refrigerante, por lo que el volumen de agua a refrigerar es menor.

Consisten esencialmente en un sistema de intercambio de calor entre el vapor y el aire a temperatura ambiente. Para ello -depende de la configuración del evaporador-, el vapor pasa por haces tubulares o de placas donde, por medio de ventiladores, el aire es forzado a pasar entre los haces y condensar el vapor. En la Figura a continuación puede verse un esquema que ilustra el principio de funcionamiento.

6-Evaporación con extracciones intermedias de vapor

El uso eficiente del sistema de evaporación implica hacer las máximas extracciones intermedias posibles en cada efecto. Esto no solo genera una disminución en el consumo de vapor, aumentando la eficiencia energética de la producción, sino que además implica una medida de P+L, dado que el vapor enviado al condensador se ve afectado directamente por la eficiencia del sistema de evaporación, y por consiguiente, representa una menor cantidad de agua fresca captada hacia los condensadores barométricos.

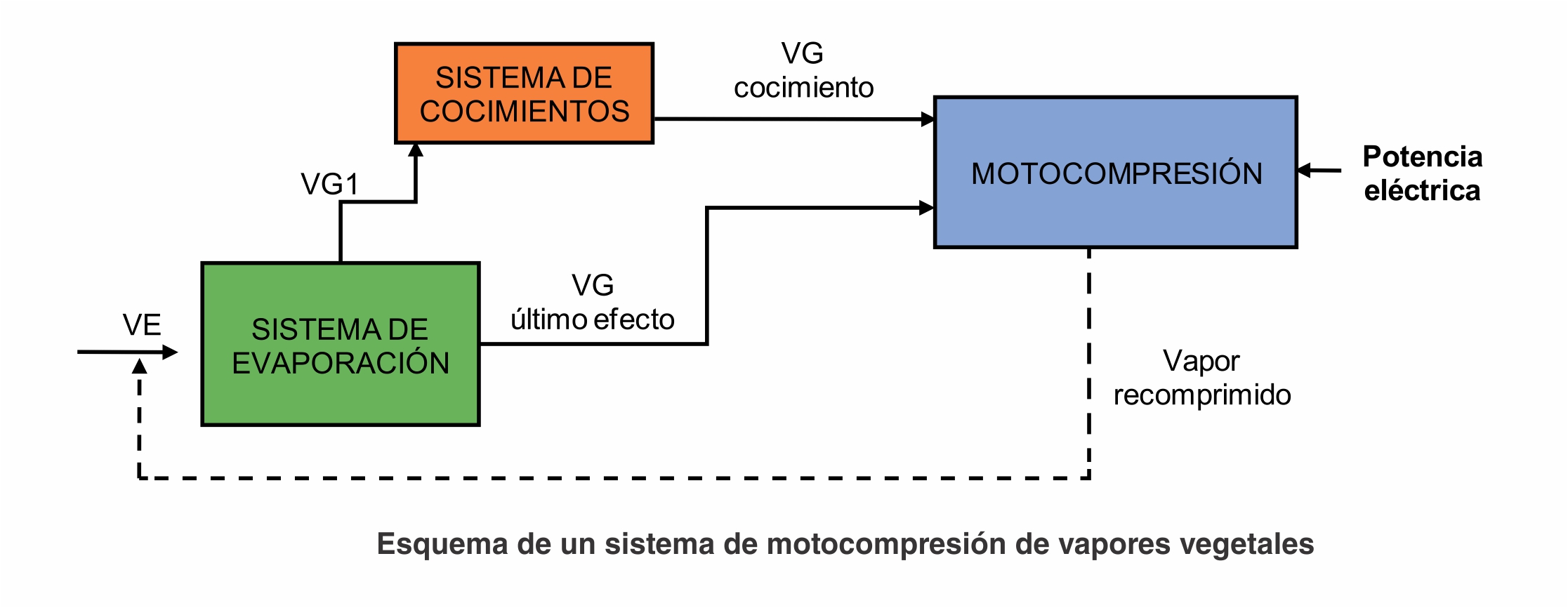

Motocompresión y termocompresión de vapores

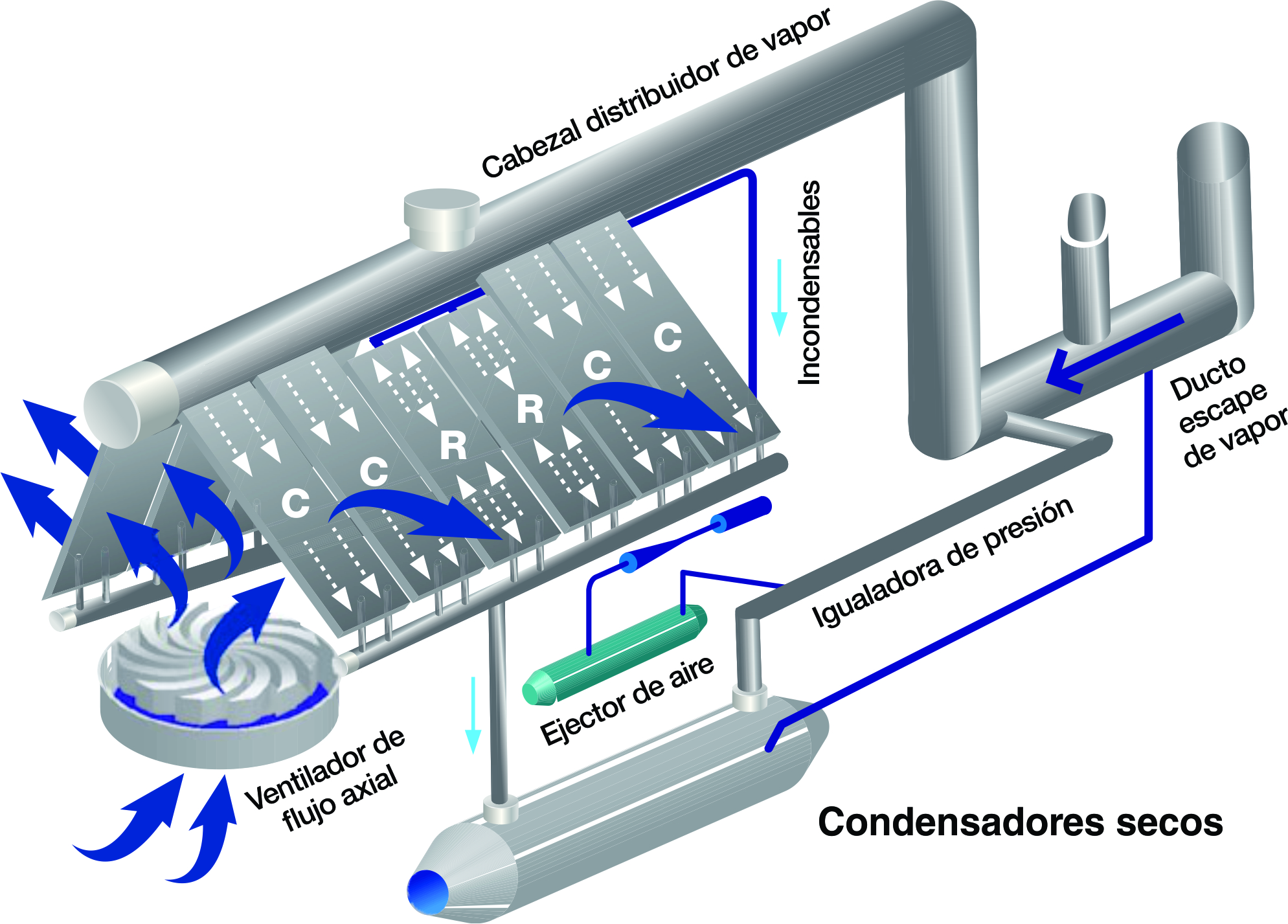

Existen dos tecnologías para reemplazar los condensadores barométricos, las cuales no utilizan agua fresca: una es conocida como recompresión mecánica; y otra, como termocompresión.

En la recompresión mecánica de vapor o motocompresión, el vapor generado en la evaporación es comprimido a través de un compresor accionado con un motor mecánico. Este aumento de presión del vapor generado deja a éste en condiciones de reutilización como fluido calefactor. Hay que resaltar la ventaja de que se elimina la necesidad de condensar este vapor, por lo que la captación de agua fresca disminuye.

La termocompresión de vapores es similar a la primera, y se realiza por intermedio de un eyector de vapor y de la mezcla de vapor de alta presión, obteniéndose un vapor con características intermedias entre los ingresantes listo para ser utilizado como fluido calefactor. Esta tecnología es mucho más económica que la anterior, ya que no posee partes móviles y el mantenimiento es mínimo, lo cual la convierte en una alternativa muy interesante para la disminución de la captación del agua fresca en la industria azucarera.

8-Aislación térmica

La aislación térmica juega un papel crucial en este proceso, brindando una serie de beneficios que se traducen en mayor eficiencia, menores costos y un impacto ambiental positivo.

La aislación evita la pérdida de calor en las tuberías, tanques y otros equipos, lo que reduce significativamente la necesidad de energía para mantener las temperaturas deseadas. Esto se traduce en un menor consumo de bagazo y gas, como así también de la necesidad de acondicionamiento de agua; disminuye, además, la emisión de gases de combustión.

9-Cogeneración

La producción de energía eléctrica a partir de la combustión del bagazo de caña de azúcar se plantea como una estrategia sustentable que busca generar una cantidad de energía superior al consumo propio de la fábrica, permitiendo la venta del excedente a la red pública. De esta manera, se crea un ciclo sostenible que aprovecha una fuente renovable para generar energía limpia y aumentar la eficiencia energética de los ingenios. Esto implica el uso de calderas de mayores capacidades y presiones de trabajo con mayor eficiencia, como también el remplazo de las turbinas y bombas a vapor por un sistema electrificado de alta eficiencia y fácil mantenimiento.

La cogeneración no solo es un sistema de producción de energía térmica y eléctrica, sino que es también un esquema de trabajo sustentable, eficiente, limpio y libre de emisiones de gases de efecto invernadero, dado que su alta eficiencia elimina la necesidad del uso del gas natural.

Estos sistemas eficientes disminuyen las pérdidas de vapor, y por consiguiente, la necesidad de acondicionar agua de reposición.

Disminución de actividad contaminante

Tratamiento de agua de lavado de caña

El efluente del lavado de caña posee impurezas minerales que fueron incorporadas a la caña en todo el proceso de recolección y transporte; y también tiene azúcar propia de la caña.

El tratamiento consiste básicamente en la remoción de materiales sedimentables para reacondicionar el agua para su reúso y volver al sistema de lavado de caña, manteniendo un circuito cerrado.

Es necesario remarcar que el acondicionamiento del agua de lavado de caña debe basarse en la decantación.

Destacamos algunos tipos de sistemas de decantación:

- Lagunas de sedimentación

- Decantadores circulares

Lagunas de sedimentación

Son un conjunto de lagunas de estabilización en serie. En las primeras, se busca la decantación de sólidos y luego la estabilización gracias a la degradación anaeróbica y la producción de metano. Esta degradación puede llegar a dejar este efluente en condiciones de vuelco, aunque generalmente es poco viable. Hay disminución de pH y desarrollo bacteriano, y es necesaria una gran superficie.

Decantador Circular

El decantador circular es un equipo convencional de decantación donde las partículas más densas que el agua pueden ser separadas por gravedad. En general este equipo es indicado cuando las impurezas minerales están constituidas principalmente por arcillas. El uso de lavado de caña es una operación que se está eliminando en la práctica, tanto como por su ventaja ambiental como por su ventaja fabril, ya que disminuye las pérdidas de azúcar propias del proceso de lavado.

Tratamiento de agua de lavado de gases de combustión en calderas bagaceras.

El efluente resultante del lavado de gases de caldera tiene una gran cantidad de sólidos en suspensión que lo hace inviable para su vuelco en cauces.

Normalmente, estas aguas son mantenidas en circuito cerrado, requiriéndose algún proceso de flotación o decantación.

La tendencia general es utilizar dispositivos más bien compactos.

Un modelo desarrollado en Brasil consiste en un sistema de sedimentación en el que los residuos más pesados decantan en el fondo y el material más leve flota.

Conclusión

Las alternativas tecnológicas disponibles cuentan con un gran potencial para enfrentar las dificultades causadas por la escasez del agua, producto de la actividad humana y del cambio climático. Brindan, además, el beneficio de mejorar las condiciones operacionales de las fábricas como consecuencia de la disminución de la demanda de agua. Son alternativas tecnológicas de costos diversos, con ventajas y desventajas, pero están disponibles y brindan la posibilidad de una industria más limpia y sustentable.